摘要:针对四轴刀路不连贯的问题,通过分析数据驱动设计的方法,发现主要原因可能包括刀路规划不合理、数控系统参数设置不当、刀具选择和切削参数不匹配等。为提高刀路连贯性和加工效率,需对刀路进行精细化规划,优化数控系统参数设置,并合理选择刀具和切削参数。通过数据分析驱动设计,可有效解决四轴刀路不连贯的问题。

本文目录导读:

探究四轴刀路不连贯的原因及数据分析驱动设计的重要性

在制造业中,四轴机床广泛应用于各种精密加工领域,在实际操作中,四轴刀路不连贯的问题时常出现,严重影响了加工效率与产品质量,为了解决这一问题,本文将详细探讨四轴刀路不连贯的原因,并介绍数据分析驱动设计在解决此问题中的应用。

四轴刀路不连贯的原因

1、编程错误

编程错误是导致四轴刀路不连贯的主要原因之一,在数控编程过程中,由于编程人员的技能水平、经验以及工作疏忽等因素,可能导致刀路规划不合理、参数设置错误等问题,从而导致四轴刀路不连贯。

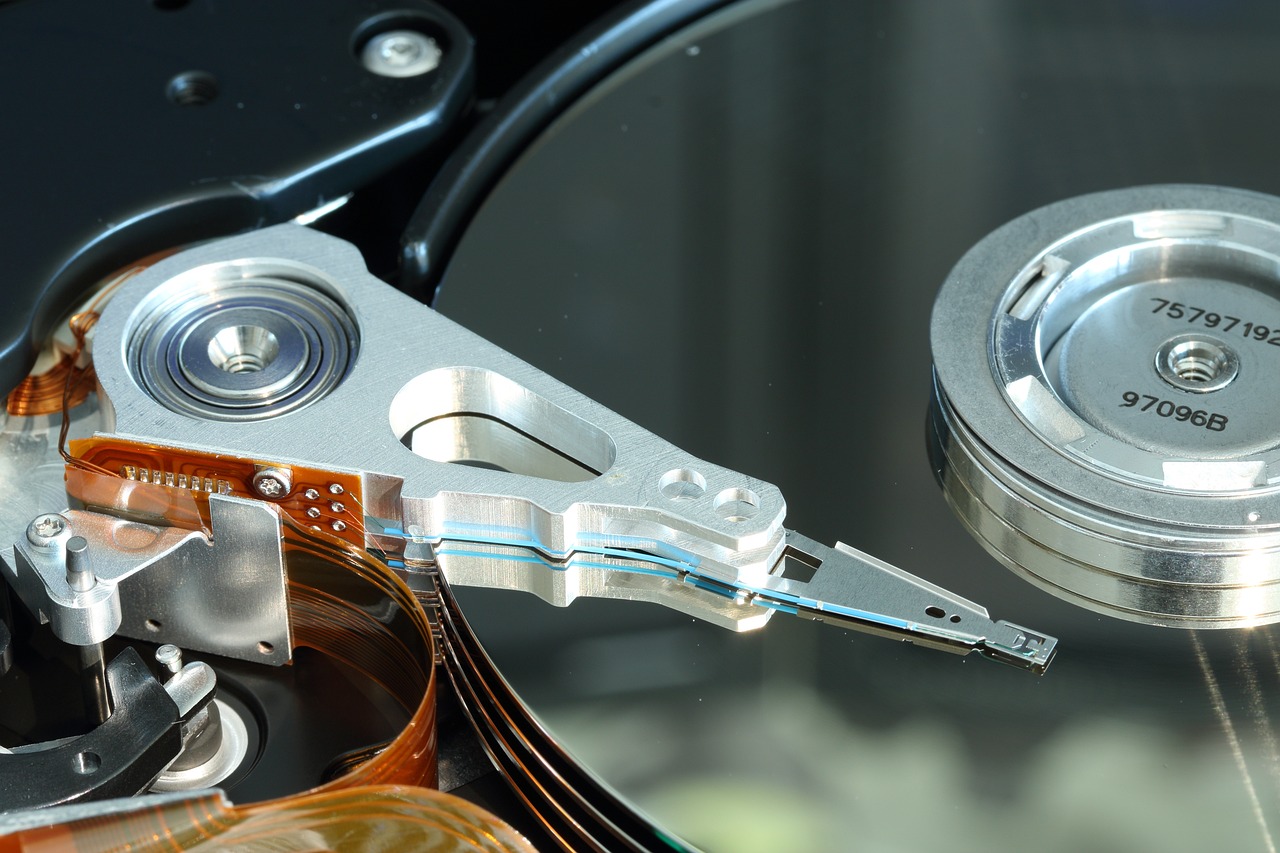

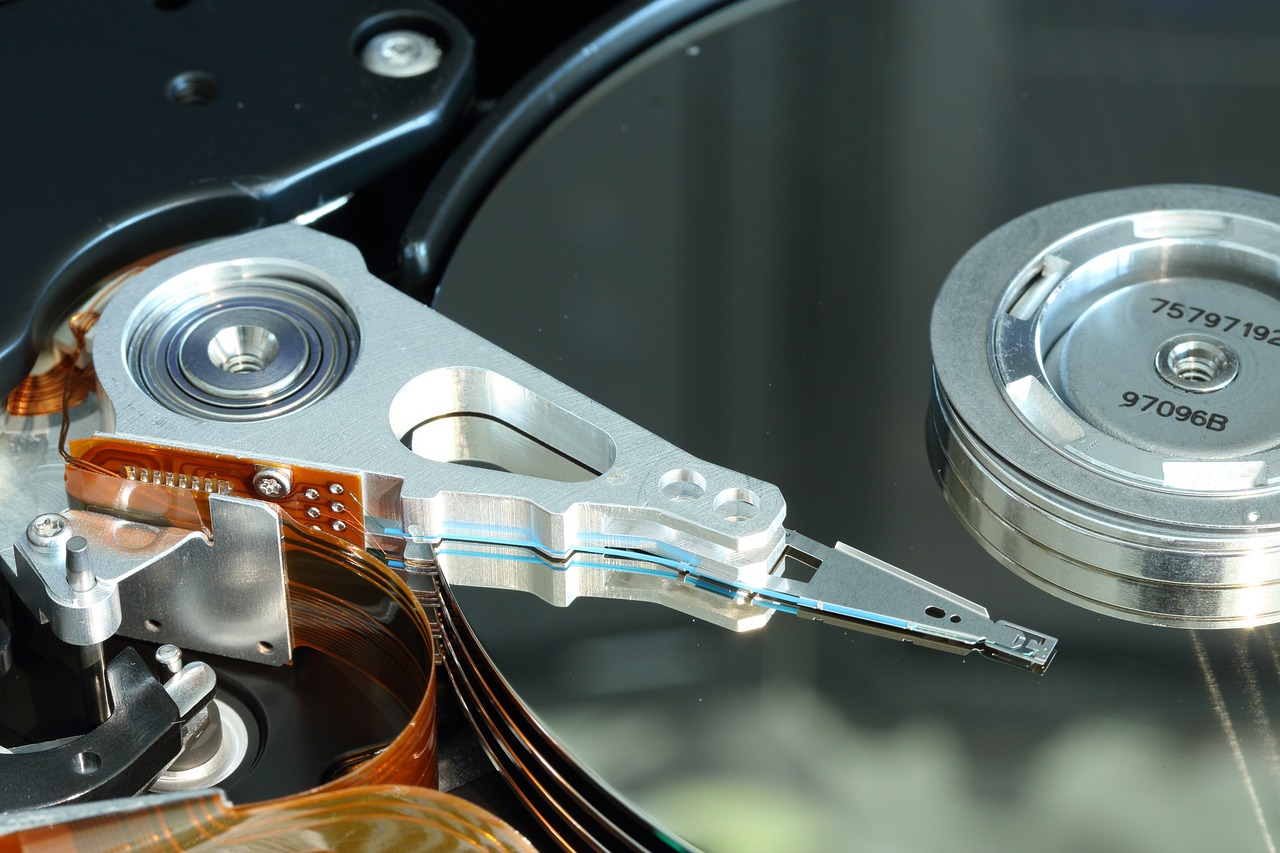

2、机械设计问题

机械结构的设计对于四轴机床的运行至关重要,机械结构的不合理或设计缺陷可能导致机床在运行过程中出现不稳定、振动等问题,进而导致四轴刀路不连贯。

3、刀具问题

刀具是机床加工过程中不可或缺的部件,刀具质量、类型、规格的选择不当,以及刀具的磨损、损坏等问题,都可能影响四轴刀路的连贯性。

三、数据分析驱动设计在解决四轴刀路不连贯问题中的应用

数据分析驱动设计是一种基于数据分析的方法,通过对设备运行过程中的数据进行分析,以优化设备性能、提高生产效率,在解决四轴刀路不连贯问题中,数据分析驱动设计具有以下重要作用:

1、故障诊断与预测

通过对设备运行过程中的数据进行分析,可以诊断出设备故障的原因,并预测设备可能出现的故障,这对于及时发现并解决四轴刀路不连贯问题具有重要意义。

2、优化刀路规划

数据分析可以帮助优化刀路规划,提高加工效率,通过对历史加工数据进行分析,可以找出刀路规划中的不合理之处,从而调整刀路规划,提高四轴刀路的连贯性。

3、参数调整与优化

数据分析可以帮助调整和优化机床参数,以提高机床的运行稳定性,通过对设备运行数据进行分析,可以找出影响机床运行稳定性的关键因素,从而调整相关参数,提高四轴刀路的连贯性。

4、刀具选择与优化

数据分析可以帮助选择合适的刀具,并优化刀具的使用,通过对加工过程中的数据进行分析,可以了解刀具的磨损情况、切削力等参数,从而选择合适的刀具类型、规格和质量,提高四轴刀路的连贯性。

案例分析

以某企业的四轴机床为例,通过引入数据分析驱动设计,对设备运行数据进行分析,发现刀路规划不合理是导致四轴刀路不连贯的主要原因,通过优化刀路规划、调整相关参数、选择合适的刀具等措施,成功解决了四轴刀路不连贯的问题,提高了加工效率与产品质量。

四轴刀路不连贯问题是制造业中的常见问题,其原因包括编程错误、机械设计问题以及刀具问题等,为了解决这一问题,可以引入数据分析驱动设计的方法,通过数据分析,可以诊断故障、优化刀路规划、调整参数以及选择合适的刀具等,从而提高四轴机床的运行稳定性,提高加工效率与产品质量,本文提供的案例也证明了数据分析驱动设计在解决四轴刀路不连贯问题中的有效性,随着技术的发展,数据分析驱动设计将在制造业中发挥更加重要的作用。

转载请注明来自沈阳科米特种业有限公司,本文标题:《四轴刀路不连贯的原因,数据分析驱动设计_Executive99.23.52》